Материаловедение

решение заданий по материаловедению

Технология термической обработки

Разработка технологического процесса термической обработки заключается в выборе оборудования и назначение режимов обработки: температуры нагрева, времени нагрева и выдержки, скорости охлаждения.

Выбор оборудования Применяемое оборудование, прежде всего, нагревательное устройство, зависит от вида термической обработки – предварительной (отжиг, нормализация) или окончательной (закалка и отпуск). Отжигу и нормализации подвергаются заготовки с целью снижения твердости и улучшения обрабатываемости, а также для подготовки структуры стали для окончательной термообработки. В этом случае, при нагреве не требуется защита поверхности заготовок от окисления и обезуглероживания, так как после термообработки проводится механическая обработка заготовок, при которой с поверхности снимается слой металла на глубину значительно превышающую глубину возможных дефектов, вызванных длительным нагревом.

Закалке с отпуском подвергаются готовые изделия – детали и инструменты, а, следовательно, необходимо защитить рабочие поверхности от окисления и обезуглероживания, чтобы избежать снижения эксплуатационных свойств изделий (твердости, износостойкости и выносливости). Нагревательные устройства в этом случае должны обеспечить защиту поверхности изделий от возможных дефектов вызванных нагревом.

Режим термической обработки

1.Температура нагрева при отжиге, нормализации и закалке изделий из углеродистой стали приближенно выбирается по диаграмме состояния «железо-углерод» в зависимости от процентного содержания углерода в стали, а более точно – по справочным данным. Для доэвтектоидных сталей температура нагрева tн (°С) определяется по формуле tн=Ас3+(30…50)°С,

где Ас3 – критическая точка стали при нагреве, соответствующая линии GS диаграммы «железо-углерод».

Для эвтектоидных и заэвтектоидных сталей температура нагрева tн (°С) определяется по формуле

tн=Ас1+(30…50)°С,

где Ас1 – критическая точка стали, соответствующая линии PSK диаграммы «железо-углерод».

2.Температура нагрева при отпуске после закалки устанавливается по справочным данным в зависимости от требуемых по условиям работы изделия свойств и, в первую очередь, твердости. При этом можно использовать также графики изменения твердости в зависимости от температуры отпуска для соответствующих марок сталей. Для деталей и инструментов из углеродистой стали разных марок, температура нагрева в зависимости от выбранного вида отпуска устанавливается в следующих пределах:

- для низкотемпературного отпуска 170…200 °С;

- для среднетемпературного отпуска 400…450 °С;

- для высокотемпературного отпуска 550…650 °С.

3.Время нагрева в минутах и выдержки при отжиге, нормализации и закалке зависит от способа нагрева, среды нагрева, формы изделий и других факторов и приближенно определяется по формуле

τ = (0,7…1,0) · D,

где τ– время нагрева и выдержки, мин.;

D – диаметр или толщина изделия, мм.

Продолжительность отпуска устанавливается в зависимости от размеров изделия в пределах 1…3 часа.

4. Скорость охлаждения обусловливается видом операции термической обработки.

При отжиге она минимальная и составляет 0,05…0,1 °С/с (охлаждение вместе с печью).

При нормализации – 1 … 10 °С/с (охлаждение на спокойном воздухе).

При закалке в масле – 50 … 100 °С/с, а при закалке в воде – 350 … 500 °С/с, что превышает критическую скорость закалки.

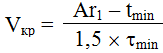

Критическая скорость закалки Vкр(°С/с) – минимальная скорость охлаждения, при которой образуется только мартенситная структура, определяется по формуле:

Выбор оборудования Применяемое оборудование, прежде всего, нагревательное устройство, зависит от вида термической обработки – предварительной (отжиг, нормализация) или окончательной (закалка и отпуск). Отжигу и нормализации подвергаются заготовки с целью снижения твердости и улучшения обрабатываемости, а также для подготовки структуры стали для окончательной термообработки. В этом случае, при нагреве не требуется защита поверхности заготовок от окисления и обезуглероживания, так как после термообработки проводится механическая обработка заготовок, при которой с поверхности снимается слой металла на глубину значительно превышающую глубину возможных дефектов, вызванных длительным нагревом.

Закалке с отпуском подвергаются готовые изделия – детали и инструменты, а, следовательно, необходимо защитить рабочие поверхности от окисления и обезуглероживания, чтобы избежать снижения эксплуатационных свойств изделий (твердости, износостойкости и выносливости). Нагревательные устройства в этом случае должны обеспечить защиту поверхности изделий от возможных дефектов вызванных нагревом.

Режим термической обработки

1.Температура нагрева при отжиге, нормализации и закалке изделий из углеродистой стали приближенно выбирается по диаграмме состояния «железо-углерод» в зависимости от процентного содержания углерода в стали, а более точно – по справочным данным. Для доэвтектоидных сталей температура нагрева tн (°С) определяется по формуле tн=Ас3+(30…50)°С,

где Ас3 – критическая точка стали при нагреве, соответствующая линии GS диаграммы «железо-углерод».

Для эвтектоидных и заэвтектоидных сталей температура нагрева tн (°С) определяется по формуле

tн=Ас1+(30…50)°С,

где Ас1 – критическая точка стали, соответствующая линии PSK диаграммы «железо-углерод».

2.Температура нагрева при отпуске после закалки устанавливается по справочным данным в зависимости от требуемых по условиям работы изделия свойств и, в первую очередь, твердости. При этом можно использовать также графики изменения твердости в зависимости от температуры отпуска для соответствующих марок сталей. Для деталей и инструментов из углеродистой стали разных марок, температура нагрева в зависимости от выбранного вида отпуска устанавливается в следующих пределах:

- для низкотемпературного отпуска 170…200 °С;

- для среднетемпературного отпуска 400…450 °С;

- для высокотемпературного отпуска 550…650 °С.

3.Время нагрева в минутах и выдержки при отжиге, нормализации и закалке зависит от способа нагрева, среды нагрева, формы изделий и других факторов и приближенно определяется по формуле

τ = (0,7…1,0) · D,

где τ– время нагрева и выдержки, мин.;

D – диаметр или толщина изделия, мм.

Продолжительность отпуска устанавливается в зависимости от размеров изделия в пределах 1…3 часа.

4. Скорость охлаждения обусловливается видом операции термической обработки.

При отжиге она минимальная и составляет 0,05…0,1 °С/с (охлаждение вместе с печью).

При нормализации – 1 … 10 °С/с (охлаждение на спокойном воздухе).

При закалке в масле – 50 … 100 °С/с, а при закалке в воде – 350 … 500 °С/с, что превышает критическую скорость закалки.

Критическая скорость закалки Vкр(°С/с) – минимальная скорость охлаждения, при которой образуется только мартенситная структура, определяется по формуле:

где Аr1 – температура критической точки, °С;

tmin – температура минимальной устойчивости аустенита, °С;

τmin – время минимальной устойчивости аустенита, с.

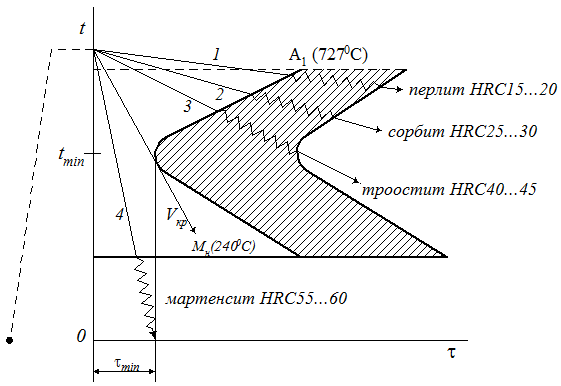

Все эти величины для каждой заданной марки стали можно установить по соответствующей диаграмме изотермического или термокинетического превращения аустенита. На рисунке приведена схема диаграммы изотермического превращения аустенита углеродистой стали с содержанием углерода 0,8%. Скорость охлаждения при отпуске изделий из углеродистой стали не лимитируется.

Рисунок - Схема диаграммы изотермического превращения аустенита 1 – отжиг; 2 – нормализация; 3 – закалка в масле; 4 – закалка в воде

|

заказ решения заданий по материаловедению. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |