Материаловедение

Закалка

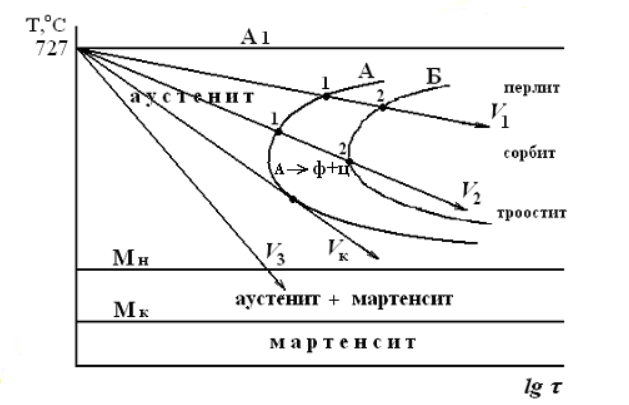

Критической скоростью охлаждения (VK) называют минимальную скорость охлаждения, при которой избыточный углерод не успевает выделиться из аустенита, и весь аустенит превращается в мартенсит (рисунок 22). При малой скорости охлаждения Vi аустенит распадается на крупнодисперсную смесь феррита и цементита (перлит), а при больших скоростях V2 распадается на более мелкодисперсные смеси (сорбит, троостит). Если охлаждать сталь со скоростью, не пересекающей кривую начала распада аустенита (линия А), т.е. со скоростью V3, то образуется мартенсит.

Превращение аустенита в мартенсит начинается при определенной температуре, называемой температурой начала мартенситного превращении МН. Для того чтобы мартенситное превращение протекало, необходимо непрерывное охлаждение аустенита ниже точки МН. При достижении определенной температуры дальнейшее превращение аустенита в мартенсит прекращается. Эта температура называется концом мартенситного превращении МК Положение температур МН и МК не зависит от скорости охлаждения и определяется химическим составом стали. Чем больше углерода в аустените, тем ниже располагаются эти температуры. Все легирующие элементы, за исключением Со и Аl, понижают МН и МК . Мартенситное превращение характеризуется высокой скоростью роста зародышей (1000-7000 м/с).

В зависимости от температуры нагрева стали различают полную закалку и неполную. Полная закалка состоит в нагреве стали выше критической точки Аc3 на 30...50°С, а неполная - выше критической точки Ac1 на 30...50°С. Доэвтектоидные стали подвергают только полной закалке. Если доэвтектоидную сталь нагреть до температуры выше Ac1 но ниже Аc3, то получится феррито-аустенитная смесь, которая после закалки даст феррито-мартенситную смесь, имеющую меньшую твердость чем мартенсит (т.к. феррит имеет низкую твердость).

Заэвтектоидные стали подвергают неполной закалке, после которой получается мартенсито-цементитная смесь, имеющая высокую твердость (цементит имеет твердость даже выше, чем у мартенсита).

Рисунок 22 - Диаграмма превращения аустенита при непрерывном охлаждении. А - линия начала перлитного превращения; Б - линия конца перлитного превращения; МН-линия начала мартенситного превращения;МК - линия конца мартенситного превращения

Закаливаемость - способность данной стали к повышению твердости в результате закатки. Возрастает с увеличением содержания углерода и (в меньшей степени) легирующих элементов в стали.

Прокаливаемость - способность стали получать закаленный слой на ту или иную глубину. Прокаливаемость повышается легированием стали марганцем, хромом, молибденом, бором, а также при увеличении размера зерна. За глубину закаленного слоя условно принимают расстояние от поверхности до полумартеснситной зоны (50% мартенсита+50% троостита), которую легко определить по микроструктуре и по твердости.

Охлаждающими средами при закалке могут быть воздух, вода, растворы солей или минеральное масло. После закажи углеродистая сталь имеет высокую прочность, твердость, износостойкость, низкую пластичность и приобретает внутренние напряжения. Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки всегда подвергают отпуску.

Читайте также Отпуск

|

ОБРАТИТЕ ВНИМАНИЕ! На нашем сайте Вы можете заказать любые задания по всем разделам материаловедения. Решение предоставляется в печатном виде с детальными комментариями |