Материаловедение

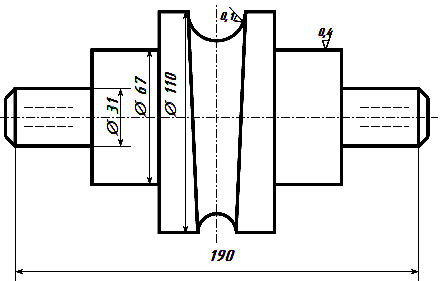

Калибр валково-роликовой клети изготовлен из стали ШХ15СГ

Рисунок 1 - Калибр валково-роликовой клети

1. Назначение и условия работы изделия.

Калибром на прокатных валках называется совокупность двух ручьев пары валков, ручьем, соответственно, вырез определенного профиля на боковой поверх-ности (бочке) валка. Особенностью калибра валка стана холодной прокатки труб (ХПТ) является то, что ручей имеет переменный радиус на рабочей поверхности валка, и калибр имеет переменное сечение. При вращении валка калибр все время изменяет размер от минимального до максимального. Служат также калибры для получения трубы с высоким качеством поверхности и точности размеров. Такие станы называются пилигримовыми, их особенность в том, что гильза (предварительная заготовка) надевается на оправку и прокатывается между валками, имеющими ручей переменной ширины и высоты по окружности, формируя калибр. При максимальном сечении калибра происходит подача гильзы – холостой ход. При дальнейшем повороте валков размер калибра уменьшается и происходит обжим гильзы до необходимого размера. В период обжатия на рабочую поверхность калибра, действуют контактные напряжения значительной величины. В зоне деформации металла вследствие его перемещения, формируются силы трения, обусловливающие износ поверхности оправки и калибра. Так как вытяжка на пилигримных станах составляет до десяти, то действие сил трения оказывает существенное влияние на долговечность и надежность работы валков стана. Контактные напряжения и силы трения действуют периодически, что приводит к цикличности нагружения, соответствующее числу оборотов валков, и требует от материала валков высокого уровня сопротивления усталости. Особенностью эксплуатации валков ХПТ является то, что калибр входит в непосредственный контакт с прокатываемым материалом, который в процессе формирования труб претерпевает деформационное упрочнение – наклеп. Для обеспечения высокой точности размеров холоднотянутой трубы и качества поверхности сам калибр должен быть износостойким и иметь такую толщину высокой твердости, которая бы не разрушалась (продавливалась) под действием высоких контактных давлений, но и позволяла бы выполнять дополнительное шлифование для восстановления качества поверхности. Сердцевина валков должна быть достаточно вязкой – это предотвращает разрушение валков, особенно при нарушении режима работы стана ХПТ. В зависимости от деформируемого материала твердость поверхностного слоя может быть различна. Например, получение труб из цветных металлов требует твердости HRC 45-50, углеродистых материалов HRC 55-60, а для жаропрочных сталей необходимо использовать специальные высокопрочные стали или наносить износостойкие покрытия.

2. Возможные причины возникновения дефектов

или выхода из строя изделия в процессе эксплуатации.

Условия работы прокатных валков с переменным сечением калибра обусловливают сложное напряженное состояние в зоне калибра, где осуществляется непосредственная холодная деформация материала заготовки. С увеличением степени пластической деформации происходит его наклеп, сопровождаемый увеличением характеристик прочности, ростом твердости и сопротивления пластической деформации. Увеличиваются контактные нагрузки и силы трения в хоне деформирования. В результате может наблюдаться схватывание и налипание материала на рабочую поверхность калибра валка, которое вызывает резкое увеличение контактных напряжений и разрушение упрочненного поверхностного слоя валков первоначально образованием микротрещин, которые при дальнейшей эксплуатации будут развиваться и обусловливать усталостное разрушение – контактная усталость. Такое явление может возникнуть при недостаточной подаче смазочно-охлаждающих веществ в зону деформации. Выход из строя прокатного валка может быть обусловлен продавливанием упрочненного слоя контактными нагрузками при недостаточной или неравномерной его толщине. В связи с тем, что одним из основных требований надежной работы валков стана ХПТ является малая шероховатость поверхности, то действие сил трения будут приводить к неравномерному изнашиванию материала калибра.

В связи с изменением материала заготовки для получения трубы и резким уменьшением износостойкости калибра валка целесообразно провести химико-термическую обработку поверхности калибра методом диффузионного осаждения металла – хромирование.

3. Обоснование технических требований на готовое изделие.

Технические требования на изделие должны способствовать повышению на-дежности его работы в процессе эксплуатации. Цель технических требований определить тот уровень структуры, свойств материала и точности геометрической формы с тем, чтобы максимально уменьшить дефектность поверхности и размеров, которые могут приводить к увеличению напряжений в процессе эксплуатации за счет их суммирования с остаточными технологическими напряжениями. Применительно к прокатным валкам важным является соосность опорных и рабочих поверхностей; при технологиях получения высокой твердости поверхности и ее износостойкости не должны создаваться остаточные напряжения опасные для изделия при его эксплуатации; конструктивно форма изделия не должна иметь концентраторов напряжений. Таким образом, в технические требования на изготовление валков стана ХПТ целесообразно включить:

- поверхность калибра валков хромировать с толщиной слоя

до 0,04 мм;

- твердость рабочей поверхности ручьев HV 1300 – 1350;

- хромированную поверхность валков полировать;

- после окончательной механической обработки рабочую поверхность кон-тролировать методом магнитной дефектоскопии, дефекты не допускается;

- гантели перехода опорной поверхности на рабочий R 5, дефекты металлургического характера не допускаются;

- несоосность поверхностей цапф и калибра не более 0,01 мм.

4. Выбор материала и влияние легирующих элементов

на его структуру и свойства.

В соответствии с заданием выбора материала делать нет необходимости, так как сплав для изготовления валков стана ХПТ указан – шарикоподшипниковая сталь ШХ15СГ.

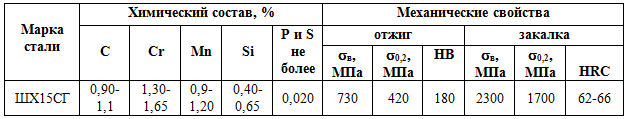

Таблица 1 - Химический состав и свойства стали ШХ15СГ

К сталям, используемым для изготовления валков-калибров холодной прокатки, предъявляются следующие требования:

- высокая твердость поверхностного слоя;

- высокое сопротивление износу;

- достаточная вязкость и прокаливаемость;

- отличная полируемость.

Важной частью процесса изготовления валков холодной прокатки является процесс заготовок соответствующего качества. Эти заготовки не должны иметь металлургических дефектов и они должны иметь определенную регламентированную структуру до закалки. Для валков холодной прокатки, к которым предъявляются повышенные требования, применяют особо чистую сталь, которую получают переплавом вакуумно-дуговым или электрошлаковым. Это производится для уменьшения содержания газов в металле и более равномерного распределения неметаллических включений, а также их изменения.

В процессе ковки степень деформации должна быть достаточно высокой, чтобы обеспечить требуемое уплотнение сердцевины. Так как сталь чувствитель-на к флокенам, то обязательно следует проводить отжиг для удаления флокенов.

Для обеспечения необходимых эксплуатационных свойств валков-калибров их рабочая зона должна иметь структуру, состоящую из гомогенной мартенситной матрицы с тонкодисперсными карбидами. Чтобы получить такую структуру, необходимо перед закалкой иметь определенную исходную структуру. Так как поверхностное упрочнение реализуется индукционным нагревом и время аустенизации при закалке мало, то оптимальной исходной структурой до закалки будет сорбитная структура. Указанная оптимальная структура формируется при термоулучшении: небольшая величина карбидных частиц, малое расстояние между частицами, отсутствие строчечного и ликвационного распределения карбидов.

На формирование оптимальной структуры стали перед закалкой и во время ее оказывают влияние легирующие элементы (хром, кремний и марганец), содержащиеся в стали.

При нагревании стали выше критических температур, которое сопровожда-ется аустенитным превращением хром и кремний, как легирующие элементы, повышают критическую температуру АС1 (линия PSK на диаграмме железо-цементит), а марганец - понижает указанную температуру. Суммарное их влияние зависит от содержания данных элементов и составляет 750°С. Легирующие элементы, растворяясь в феррите, повышают его прочностные свойства. При температурах выше АС1 хром и кремний тормозят рост зерна аустенита, а марганец – повышает склонность стали к росту зерна при нагреве. Так как сталь по составу является заэвтектоидной, то температура нагрева при термоулучшении составляет 820°С, при которой, структура стали представляет собой аустенит и сложные карбиды железа. После необходимой выдержки, для получения однородного аустенита, сталь охлаждают. В зависимости от скорости охлаждения аустенита будет образовываться различная структура стали: феррит + цементит или мартенсит. Влияние легирующих элементов на превращение в стали при охлаждении проявляется в повышении устойчивости переохлажденного аустенита. На диаграмме изотермического превращения аустенита это отмечается смещением вправо кривых, отвечающих за начало и окончание диффузионного распада аустенита. Марганец и хром наиболее резко увеличивают устойчивость переохлажденного аустенита, а кремний менее эф-фективно. Влияние легирующих элементов заключается не только в устойчивости аустенита, но также в смещении по температуре зон его минимальной устойчивости, а также на скорость протекания диффузионных процессов.

Существенное влияние хром и марганец оказывает на положение температур начала (МН) и окончания (МК) мартенситного превращения. Кремний практически не оказывает влияния. При непрерывном охлаждении стали, легирующие элементы (хром, марганец и кремний) способствуют уменьшению критической скорости закалки – минимальная скорость охлаждения, которая предотвращает диффузионный распад аустенита до температур мартенситного превращения и сокращают температурную зону между МН и комнатной температуры. Это способствует сохранению в закаленной стали остаточного аустенита. Уменьшение критической скорости закалки позволяет проводить охлаждение в менее энергичной среде – масло, что уменьшает вероятность коробления изделия и образования трещин. Кроме того, увеличивается прокаливаемость стали – формирование мартенситной структуры в значительно более крупных сечениях, чем в углеродистой стали без легирующих элементов.

При закалке получается неравновесное состояние, т.е. фиксируется состояние не свойственное при нормальной температуре. С течением времени или при последующем нагревании неравновесное состояние будет стремиться перейти в равновесное и будет претерпевать превращение диффузионным путем. Поэтому при отпуске закаленной стали наличие легирующих элементов будет тормозить процессы диффузии углерода и железа, смещая этим температуру превращения в область более высоких значений.

5. Способ и маршрутная технология получения изделия.

Основными технологическими процессами формообразования заготовок для изделий являются литейное производство, обработка металлов давлением (прокатка, ковка и штамповка) и комбинированные – сварно-литые или сварно-кованные.

Выбор того или иного способа формообразования заготовки должен опреде-ляться склонностью формы, коэффициентом использования металла, технологическими свойствами используемого материала для изготовления детали, масштаб-ность производства, процентом возможного брака, а также производственными возможностями предприятия.

Рабочие валки прокатных станов являются продукцией единичного производства и формирование заготовок можно осуществлять как литейным способом – в кокиль или электрошлаковое литье, так и обработкой давлением – ковкой. Литейное производство характеризуется сравнительно высокой производительностью, но продукция (отливки) обладают существенными недостатками: неоднородность структуры и ее разнозернистость по сечению, а также наличие пористости и ликвации химических элементов. Для получения отливки требуемых геометрических размеров необходима специальная индивидуальная оснастка, что делает экономически выгодным применение данного производства при серийном производстве. Из рассмотренных способов литейного производства более прогрессивным является электрошлаковое литье, которое позволяет резко увеличить коэффициент использования металла, уменьшить величину припусков и уклонов, практически исключить необходимость применения вспомогательных формовочных материалов; получать хорошее качество металла отливки за счет переплава металла.

Обработка металлов давлением основана на использовании свойства пластичности металла – способности изменять формы и размеры исходного состояния под действием внешних нагрузок и не разрушаться при этом. Основным способом формообразования крупных заготовок – поковок, является ковка, когда металл имеет возможность распространяться, под действием усилий молота или пресса, в направлениях неограниченных инструментом. Использование подкладного инструмента и разнообразие операций ковки позволяет получить поковки достаточно сложной формы. Обработка исходной заготовки ведется в нагретом состоянии, что существенно уменьшает усилие деформирования и позволяет «уплотнить» материал исходной заготовки (слитка).

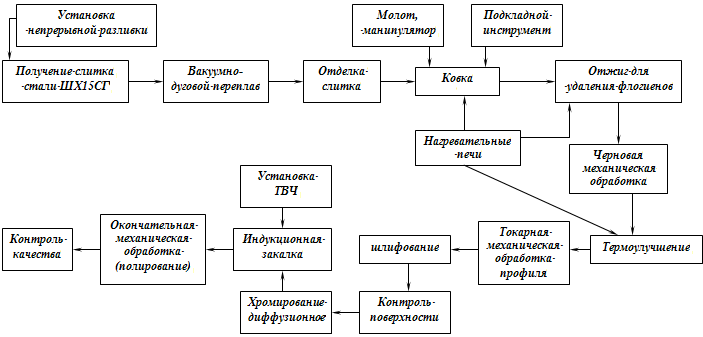

Таким образом, наиболее целесообразным способом формообразования заготовки для получения валков стана ХПТ, можно считать ковку. Блок схема общей маршрутной технологии рабочего валка приведена на рис. 2.

Рисунок 2 - Блок-схема процесса изготовления валков холодной прокатки

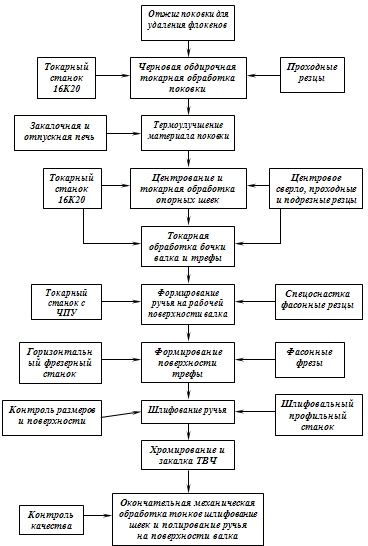

6. Маршрутная технология механической обработки.

Рисунок 3 - Маршрутная технология механической обработки

7. Выбор режимов термической или химико-термической обработки.

В связи с необходимостью высокой износостойкости поверхности калибра валков холодной прокатки труб назначаем для высокоуглеродистой стали ШХ15СГ – химико-термическую обработку хромирование – процесс насыщения поверхностного слоя стали хромом.

Хромирование будем осуществлять порошкообразных смесях состоящей из 50 % феррохрома, 49 % глинозема и 1 % хлористого аммония. Температура хромирования составляет 1000 – 1050 °С с выдержкой 6-10 часов для формирования слоя толщиной 0,04 мм. При хромировании в смеси протекают реакции:

NH4Cl → NH3 + HCl; 2HCl + Сr → CrCl2 + H2.

При контакте поверхности детали с газообразным хлоридом хрома происходит реакция: CrCl2 + Fe → FeCl2 + Cr.

Образующийся атомарный хром диффундирует в поверхность детали. Хромирование можно осуществлять газовое и жидкостное.

В зависимости от содержания углерода в хромированной стали фазовый со-став и свойства хромированного слоя получаются различными.

Хромированный слой на поверхности валка-калибра из стали ШХ15СГ состо-ит преимущественно из карбидов хрома Cr23C6 и Cr7C3 ближе к середине. В зоне, расположенной непосредственно за хромированным слоем, содержание углерода повышено по сравнению с содержанием углерода в сердцевине стали в связи с тем, что не весь продиффундировавший к поверхности углерод используется для образования карбидного поверхностного слоя, так как скорость диффузии углерода больше скорости диффузии хрома. Твердость поверхности на валках-калибрах будет достигать HV 1300-1350 и обеспечивает более высокую износостойкость.

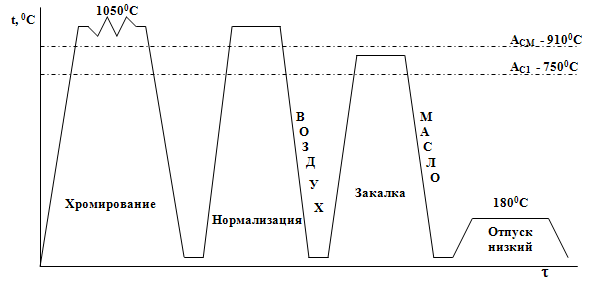

После хромирования следует провести термическую обработку (рис. 4.) для получения требуемых свойств сердцевины стали: достаточную твердость и прочность. Если свойства основного материала будут иметь низкие значения твердости и прочности, то под действием высоких контактных нагрузок в процессе эксплуатации хромированный износостойкий слой будет продавлен и разрушен, что делает невозможным дальнейшую эксплуатацию валков ХПТ. После хромирования целесообразно провести нормализацию для перекристаллизации структуры стали и устранения возможной сетки карбидов в связи с длительным нагревом при высокой температуре. Так как сталь ШХ15СГ является заэвтектоидной по составу, то для нее проводим неполную закалку, т.е. температура нагрева составляет АС1 + 50 °С.

При указанной температуре формируется структура стали, которая состоит из аустенита и избыточных карбидов. При дальнейшем охлаждении стали со скоростью выше критической (в масле) аустенит будет претерпевать бездиффузионное превращение с образованием структуры мартенсита – пересыщенный твердый раствор внедрения атомов углерода в решетке α - железа. Процесс сопровождается перестройкой решетки ГЦК в ОЦК по сдвиговому механизму и атомы углерода остаются в новой кристаллической решетке изменяя ее геометрические размеры, что приводит к ее тетрагональности, т.е. отношение С/а > 1.

Рисунок 4 - График химико-термической обработки валков ХПТ изготовленных из стали ШХ15СГ

Наличие внедренных атомов углерода и блокировки перемещения дислокаций способствуют значительному повышению твердости стали до HRC 65. После закалки структура стали состоит из мелкоигольчатого мартенсита, карбидов и незначительного (до 5 %) количества остаточного аустенита. С целью уменьшения остаточных напряжений в структуре стали, непосредственно после закалки проводится низкий отпуск при температуре 160-200 °С. При указанной температуре происходит образование карбидов, которые когерентно связаны с решеткой мартенсита. Такая структура называется мартенситом отпуска. Наличие остаточного аустенита в стали не будет сказываться на снижении износостойкости стали, так как на поверхности валка находится хромированный износостойкий слой. Таким образом, после полного цикла хромирования и окончательной термической обработки, структура поверхностного слоя будет состоять: хромированный слой с HV 1300, затем структура мартенсита отпущенного с равномерно распределенными дисперсными карбидами железа и не-значительным количеством остаточного аустенита. Толщина закаленного слоя составляет 40-50 мм, что вполне достаточно для высокого сопротивления контактным циклическим нагрузкам.

Предел прочности σв = 2250 МПа;

Предел текучести σ0,2 = 1900 МПа;

Твердость HRC 60-62;

Предел усталости σ-1 = 750 МПа при N = 4 ÷ 107 циклов.

Окончательной обработкой термически обработанных валков ХПТ должна быть полировка поверхности калибров, так как уменьшение величины микрогеометрии поверхности способствует снижению коэффициента трения и значит увеличению износостойкости поверхности.