Материаловедение

решение заданий по материаловедению

Испытания на изгиб

Испытания на изгиб (α от 0,5 до 2) проводят для материалов с высокой твердостью — свыше 52...53 НRС. Это закаленные инструментальные и быстрорежущие стали, твердые сплавы и др. Преимущества этого метода при определении прочности твердых инструментальных материалов заключаются в том, что напряженное состояние материала при испытаниях и возникающее при работе инструмента близки. При испытаниях на изгиб твердых материалов достигается большая точность, чем при испытаниях на растяжение. Во-первых, устраняется существенный недостаток испытаний на растяжение — перекосы (от неточности установки образца) при приложении нагрузки, а во-вторых, за счет больших значений предела прочности вследствие более мягких условий испытаний на изгиб.

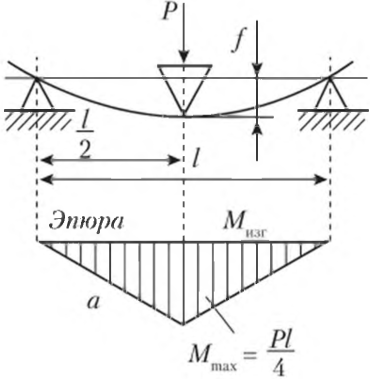

Испытания проводят в основном на сосредоточенный изгиб (рис. 2.4). Предел прочности (σизг) определяют по известной формуле сопротивления материалов: σизг = М/W, где М — разрушающий изгибающий момент, М = Р*l/4 ( где Р — измеренная при испытании разрушающая сила; / — расстояние между опорами; W— момент сопротивления сечению).

Испытания проводят в основном на сосредоточенный изгиб (рис. 2.4). Предел прочности (σизг) определяют по известной формуле сопротивления материалов: σизг = М/W, где М — разрушающий изгибающий момент, М = Р*l/4 ( где Р — измеренная при испытании разрушающая сила; / — расстояние между опорами; W— момент сопротивления сечению).

Рисунок 2.4 - Схема испытаний на сосредоточенный изгиб

Для образцов прямоугольного сечения W= b*h2/6, для круглого W = 0,1*d3. Эти значения момента сопротивления справедливы для случаев, когда разрушение происходит без пластического деформирования, т.е. для материалов с весьма высокой твердостью — свыше 65...66 НRС (это твердые сплавы, режущая керамика). Для материалов с меньшей твердостью, разрушению которых предшествует пластическая деформация (большинство случаев), следует использовать исправленное увеличенное значение момента сопротивления. Для образцов прямоугольного сечения W = (b*h2/6)*1.2; для образцов круглого сечения W = 0,12*d3