Материаловедение

Идеальное и реальное строение материалов. Дефекты кристаллическою строения

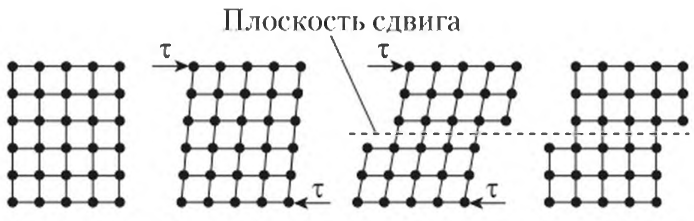

В основу расчета положено, что для сдвига одной части кристалла относительно другой на величину, равную периоду решетки, необходимо одновременно разорвать все связи (рис. 1).

Рисунок 1 - Пластический сдвиг в кристалле идеального строения (схема)

Рассчитанный теоретический предел прочности железа составляет примерно 13000 МПа (для железа G= 80000 МПа). В действительности же для реального металла эта величина примерно в 100 раз меньше. Несоответствие теоретически рассчитанного и реального предела прочности стало побудительным мотивом развития теории разрушения. Дж. Тейлором, Э. Орованом и М. Полани была разработана теория дислокаций, которая позже, с развитием методов электронографии, нашла практическое подтверждение. Такое несоответствие объясняется наличием дефектов кристаллического строения реальных материалов. Эти дефекты подразделяются по геометрическим признакам: точечные, линейные и поверхностные.

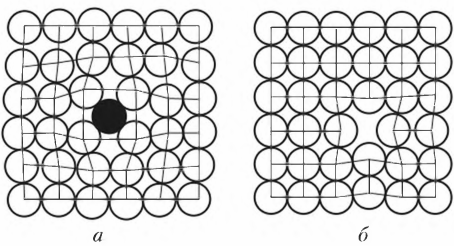

Точенные дефекты. Малы в трех измерениях. К ним относятся:

-межузельные атомы (атомы, находящиеся вне узлов кристаллической решетки, — рис. 2, а). В металлах межузельными могут быть атомы примесей, всегда присутствующие в реальных металлах;

Рисунок 2 - Схема точечных дефектов: а — дислоцированный атом; б — вакансия

- вакансии (узлы кристаллической решетки, в которых атомы отсутствуют, — рис. 2, б). Вакансии образуются в результате того, что в кристалле всегда имеются атомы, кинетическая энергия которых больше средней, соответствующей данной температуре. Если такие атомы расположены вблизи поверхности, то они могут переместиться на поверхность кристалла, а их места в узлах кристаллической решетки занимают атомы, расположенные дальше от поверхности. В результате некоторые узлы кристаллической решетки оказываются свободными, т.е. образуются вакансии. Число вакансий при комнатной температуре невелико, по оно значительно возрастает при повышении температуры. Количество вакансий вблизи температуры плавления может достигать 1% количества

атомов в кристалле. Вакансии делают возможным перемещение атомов, определяют процессы диффузии в металлах и сплавах, оказывают влияние на некоторые физические свойства (электропроводность, магнитные свойства).

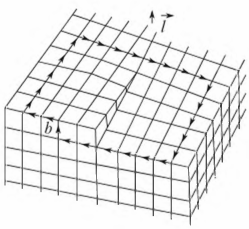

Линейные дефекты. Эти дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем и называются дислокациями. Различают краевые и винтовые дислокации. Краевая дислокация представляет собой край АВ возникшей по каким-либо причинам лишней полуплоскости атомов, называемой эктраплоскостью (рис. 3).

Рисунок 3 - Краевая дислокация

Эта дислокация может быть прямой, выгибаться в разные стороны, образуя винтовую дислокацию (рис. 4).

Рисунок 4 - Винтовая дислокация

Вокруг дислокации решетка упруго искажена и имеет повышенную энергию. Дислокации называют положительными или отрицательными в зависимости от их расположения относительно плоскости скольжения: положительные, если экстраплоскость находится выше, и отрицательные, если ниже (рис. 4). Такое разделение условно. Знак дислокации важен лишь при анализе их взаимодействия . Сближеиие дислокаций разного знака приводит к их аннигиляции.

Дислокации могут образовываться в процессе кристаллизации металлов путем слияния вакансии, а также в процессе пластической деформации и фазовых превращений. Плотность дислокаций измеряют числом дислокационных линий, пересекающих единицу площади (1 см2).

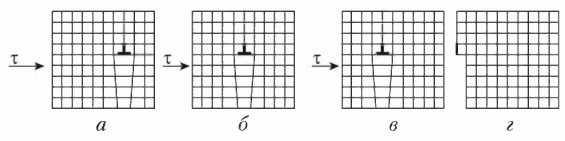

Дислокации оказывают большое влияние на механизм пластической деформации. Это особенно важно для металлов и сплавов на их основе при производстве заготовок методами пластической деформации. Напомним, что в идеальном кристалле для сдвига одной его части относительно другой необходимо одновременно разрушить (разорвать) все межатомные связи. При наличии дислокаций это достигается не одновременным разрушением всех межатомных связей, а последовательным — одна за другой, при этом происходит перемещение дислокации (рис. 5). Естественно, это требует значительно меньших затрат энергии. Дислокации могут перемещаться при очень малых напряжениях (меньших 104 Па).

Рисунок 5 - Схема перемещения (скольжения) краевой дислокации: а- г - этапы перемещения дислокации

Поскольку пластическая деформация реализуется за счет скольжения дислокаций, то повышение прочности может быть достигнуто либо путем получения кристаллов идеального строения (без дислокаций), либо за счет создания препятствий на пути движения дислокаций. Препятствиями могут служить другие дислокации, атомы примесей, границы зерен, т.е. дефекты строения решетки. Увеличение плотности дефектов позволяет увеличить прочность (рис. 6 - правая восходящая ветвь на кривой). Прочность, близкую

теоретической, получают на очень тонких бездислокационных кристаллах, называемых «усами»; в объеме реальных деталей ее получить пока невозможно. Поэтому на практике прочность повышают увеличеием плотности дефектов за счет различных механизмов упрочнения, рассмотренных ниже (наклеп, дисперсионное твердение, перекристаллизация).

Рисунок 6 - Зависимость прочности металла от искажений (дефектов) кристаллической решетки

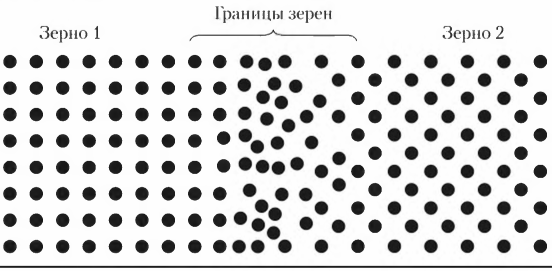

Поверхностные дефекты. Такие дефекты малы только в одном измерении — это поверхности раздела между отдельными зернами. Границы зерна представляют собой переходную область шириной до 10 межатомных расстояний, где решетка одного зерна, имеющего оире-деленную кристаллографическую ориентацию, переходит в решетку другого зерна с отличающейся кристаллографической ориентацией. Переходный слой имеет сложное строение, и нем нарушено правильное расположение атомов (рис. 7), повышена концентрация примесей и плотность дислокаций

Рисунок 7 - Расположение атомов внутри и по границам зерен

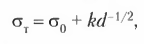

Границы зерен препятствуют перемещению дислокаций. Дислокация не может перейти границу зерна, так как в новом зерне плоскость скольжения не совпадает с плоскостью движения этой дислокации. Протяженность границ тем больше, чем меньше величина зерна. Поскольку увеличение протяженности границ зерен создает больше барьеров перемещению дислокаций, измельчение зерна приводит к повышению пределов прочности и текучести металлических материалов. Зависимость предела текучести от размера зерна описывается формулой Петча - Холла:

где σ0 и k — постоянные характеристики материала; d - размер (условный диаметр) зерна.