Материаловедение

4. Разработка и исследование сталей для тяжелонагруженных подшипников бурового оборудования

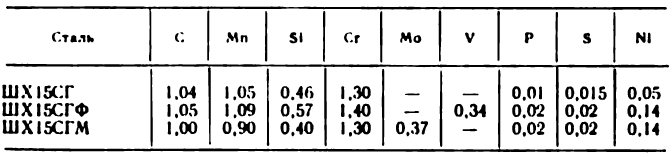

образованием карбидной фазы. Для исключения химической микронеоднородности (снижения интенсивности ее проявления) целесообразно введение в сталь ШХ15СГ более сильного карбидообразующего элемента, чем хром и марганец, обладающего способностью раствориться в цементите. Это исключит или затруднит переход атомов хрома и марганца из твердого раствора в цементит и, связывая часть углерода, будет способствовать уменьшению общего количества легированного цементита и концентрации хрома и марганца в карбидной фазе. С целью уменьшения общей химической микронеоднородности твердого раствора стали ШХ15СГ и, как следствие этого, для повышения прокаливаемости стали до 45—50 мм в сталь ШХ15СГ вводят молибден (0,3…0,5%) и ванадий (0,2…0,3%). Химический

состав исследованных сталей, выплавленных в основной электропечи, представлен в табл. 7.

Таблица 7 - Химический состав сталей, %

После ковки заготовки отжигали при температуре 800° С в течение 4 ч, охлаждали в печи до 550° С, а дальнейшее охлаждение проводили на воздухе. Микроструктуру исследовали по стандартной методике с применением оптического и электронного микроскопа "Тесла". Микроструктура стали опытных плавок после отжига состояла из зернистого перлита с мелкозернистой равномерно распределенной карбидной фазой. Твердость стали находилась в пределах НВ 207…217. Карбидная неоднородность и загрязненность неметаллическими включениями находилась на уровне требований ГОСТ 801-60. Установлены оптимальные интервалы закалочных температур сталей: ШХ15СГ и ШХ15СГМ — 830…850° С; ШХ15СГФ - 870° С. Количество остаточного аустенита определяли методом магнитного насыщения на баллистической установке и рентгеноструктурным методом на установке УРС-50ИМ. Оба метода дали одинаковые результаты.

Исследование распределения хрома и марганца проводилось на микроанализаторе "Камека". В качестве критерия химической микронеоднородности твердого раствора принят характер кривых распределения и интервал колебаний концентраций хрома и марганца. Для сравнения степени влияния добавок молибдена и ванадия на химическую микронеоднородность параллельно была исследована сталь ШХ15СГ промышленной плавки после гомогенизирующего отжига при температуре 1100° С с выдержкой 30 ч с последующим нормальным отжигом при 800° С в течение 24 ч. Карбидный анализ проводился на осадках, выделенных из исследованных сталей, находившихся в отожженном и закаленном состояниях. Электролитическое выделение осадков осуществлялось при плотности тока 0,03 А/см2 и температуре 4-5 C.

В качестве электролита использовался нормальный раствор КCI, содержащий 5 г/л лимонной кислоты, к которому прибавлялся 8 - 10%-ный раствор ZnCI2, для сохранения рН раствора. Прокативаемость определяли по стандартному методу. Испытания на статическую и динамическую прочность проводили на специальных образцах со сферической выточкой по методике ВНИППa. Распределение хрома и марганца в сталях ШХ15СГ, ШХ15СГМ и ШХ15СГФ показано на рис. 9. Здесь же показано распределение хрома и марганца в стали ШХ15СГ после гомогенизирующего отжига с последующим нормальным отжигом.

Из рис. 9 видно, что введение молибдена и ванадия приводит к получению более равномерного распределения хрома и марганца в твердом растворе стали ШХ15СГ. При этом влияние молибдена более эффективно. Так, например, в стали ШХ15СГ содержание хрома колеблется в пределах 0,6…3,7%, а марганца 0,5…2,4%, в той же стали с добавками молибдена и ванадия содержание хрома составляет 1,2…2,6 и 0,8…2,9%, а содержание марганца 0,8…2 и 0,8…1,8% соответственно.

Действие добавок молибдена и ванадия по своему характеру аналогично влиянию гомогенизирующего отжига. Так, например, в стали ШХ15СГ после гомогенизирующего и нормального отжига концентрация хрома и марганца уменьшилась и колеблется в пределах: 1,10…2,70% и 0,5 …2,00% соответственно. Оценивая влияние легирования молибденом и ванадием на химическую микронеоднородность твердого раствора, можно придти к выводу, что с технологической точки зрения дополнительное легирование более эффективно, чем гомогенизирующий отжиг.

Как и следовало ожидать, введение ванадия и молибдена вызвало увеличение прокаливаемости стали ШХ15СГ (рис. 10).

Особенно значительное (более чем трехкратное) повышение прокаливаемости с 14 до 50 мм и более наблюдается при введении молибдена. Карбидный анализ показал, что из общего количества молибдена и ванадия, введенного в сталь, соответственно, 0,23% и 0,30% связано в карбидной фазе и только 0,14 % Мо и 0,08% V перешло в твердый раствор. Учитывая эти данные, можно полагать, что отмеченное значительное повышение прокаливаемости стали ШХ15СГ определяется главным образом уменьшением химической микронеоднородности твердого раствора под влиянием молибдена и ванадия. Изменение предела упругости, ударной вязкости, твердости и количества остаточного аустенита закаленных образцов в зависимости от температуры отпуска показано на рис. 11. Сопротивление малым пластическим деформациям — предел упругости стали ШХ15СГФ до 225° С сильно возрастает, затем падает, при этом получаемый более высокий прирост предела упругости после закалки в дополнительно легированных сталях относительно стали ШХ15СГ сохраняется при всех температурах отпуска. Подъем предела упругости в температурном интервале 150—225° С практически не связан с распадом остаточного аустенита. В сталях ШХ15СГ, ШХ15СГФ и ШХ15СГМ количество остаточного аустенита после закалки с оптимальных температур соответственно составляет 13,4; 9,9; 14,3%. При оптимальных температурах отпуска 170—180° С превращается только 0,5; 0,9; 1,2% остаточного аустенита соответственно, а предел упругости резко возрастает и составляет для сталей ШХ15СГ — 105 кгс/мм2, ШХ15СГФ — 115 кгс/мм2, ШХ15СГМ — 123 кгс/мм2.

Повышение предела упругости в процессе отпуска 170— 225° С объясняется снятием остаточных напряжений и повышением устойчивости тонкой структуры (111, 1381). По-видимому, снятие напряжений оказывает основное влияние на повышение предела упругости, так как после отпуска при 170—180° С в изотермической среде максимальный прирост предела упругости обеспечивается через 7 мин. Снижение предела упругости при отпуске 200—225 С, по- видимому, связано с превращением остаточного аустенита, так как при отпуске 250° С количество всего превращенного аустенита составляет для ШХ15СГ - 11%, ШХ15СГФ-6,2% и ШХ15СГМ — 8.9%.

Для определения контактной выносливости исследованных сталей были проведены стендовые и промышленные испытания подшипников после закалки с оптимальных температур и отпуска при 170—180 С. Стендовые испытания проводили на машинах ЦКБ-59 по режиму; расчетную

долговечность принимали к = 200 ч, для смазки использовали масло ИС-12. Испытания заканчивались выходом из строя одной из деталей подшипников, изготовленных из исследованных сталей (табл. 8).

Стендовыми испытаниями установлено, что подшипники, изготовленные из стали, имеющей более высокую химическую неоднородность, обладают лучшей долговечностью, стойкостью и значительно меньшим коэффициентом рассеяния. Испытаниями в условиях эксплуатации показано, что средняя

фактическая долговечность партии подшипников, изготовленных из сталей ШХ15СГМ и ШХ15СГФ более чем в 1,5 раза превышает долговечность подшипников из серийной стали ШХ15СГ.

Таким образом установлено, что недостаточная надежность тяжелонагруженных подшипников бурового оборудования вызвана низкой поверхностной твердостью (HRC 58) и недостаточной прокаливаемостью колец подшипников, имеющих толщину стенки 35—45 мм, изготовленных из стали ШХ15СГ. Одной из причин, снижающих прокаливаемость стали ШХ15СГ, является сильно развитая химическая микронеоднородность твердого раствора. Показано, что химическая микронеоднородность твердого раствора стали ШХ15СГ при введении молибдена (0,25—0,50%) и ванадия (0,20—0,35%) уменьшается в 2—3,5 раза. Подшипники, изготовленные из сталей ШХ15СГМ и ШХ15СГФ, обладают в 1,5 раза большей надежностью, чем серийные подшипники, изготовленные из стали ШХ15СГ.