Материаловедение

Определение механических свойств пластических масс и композиционных материалов

(виды образцов, нагрузки и т.п.); кроме того, некоторые свойства определяют в направлениях, по-разному ориентированных относительно армирующего компонента.

Помимо стандартных механических характеристик — твердости, предела прочности при растяжении, ударной вязкости, для пластмасс и композитов проводится определение специфических свойств (иапример, прочность кольцевых образцов для композитов, определение температуры хрупкости и размягчения для пластмасс). Выбор испытаний тех или иных свойств определяется условиями эксплуатации изделий.

Механические свойства пластмасс оцениваются рядом стандартных и специальных характеристик.

Определение предела прочности при растяжении и сжатии. Образцы для испытаний на растяжение плоские — в виде двусторонних лопаточек — в отличие от цилиндрических, используемых для металлов; при испытаниях на сжатие — прямоугольные параллелепипеды.

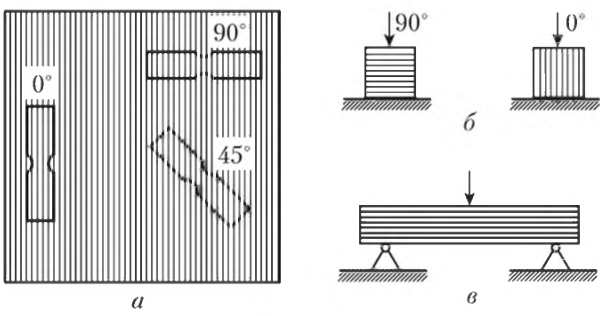

Испытания на растяжение проводят на образцах, вырезанных в трех направлениях: вдоль и поперек листа и под углом в 45° (рис. 2.24, а). Испытанию на сжатие подвергают образцы, вырезанные параллельно и перпендикулярно направлению слоев (рис. 2.24, в).

Испытания проводятся на обычных универсальных разрывных машинах с применением специальных приспособлении для закрепления образцов, а также на специальных машинах.

Рис. 2.24. Вырезка образцов слоистого пластика для испытаний: а - на растяжение; б - на сжатие; в - на изгиб

Предел прочности и при растяжении, и при сжатии определяют как отношение разрушающего усилия к площади поперечного сечения образца: σ = Р/(b*h), где Р — разрушающая нагрузка, b и h — ширина и толщина (высота) образца до испытания.

Определение предела прочности при изгибе проводится на образцах прямоугольного сечения, вырезанных как вдоль, так и поперек листа. Испытания проводят при сосредоточенном (трехточечном) изгибе (рис. 2.24, в).

Предел прочности определяется по формуле σизг= М/ W, где М — изгибающий момент, М = Р*l/ 2; Р — разрушающая сила; / — расстояние между опорами; W — момент сопротивления, W = (b*h)2/6 ; b и h — ширина и высота образца

до испытания. Определение ударной вязкости проводится на образцах с надрезом прямоугольной формы и без надреза. Оценивают коэффициент ослабления ударной вязкости — отношение значений ударной вязкости образца с надрезом к образцу без надреза.

Определение твердости выполняется по методу Бринелля, но при условиях, отличных от испытаний для сталей и чугунов: диаметр шарика 5 мм, нагрузка 250 кгс (2452 Н), толщина образцов не менее 5 мм. К специальным методам определения механических

свойств относятся, в частности, определения термомеханических свойств и температурной хрупкости.

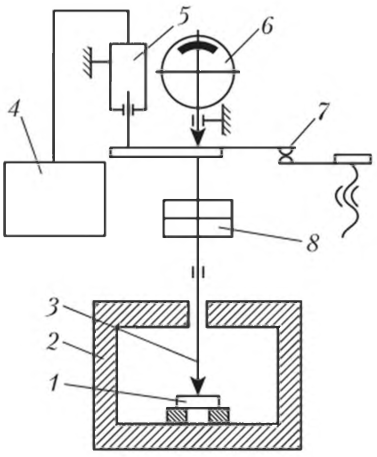

Термомеханические кривые (ТМК) строятся в координатах «температура —деформация» (см. 12.1.1 и рис. 12.1). Испытание заключается в фиксации значений деформации образца под воздействием постоянной нагрузки при повышении температуры (рис. 2.25). К образцу (1), помещенному в нагреваемую камеру (2), через индентор (3) с помощью грузов (8) прикладывают нагрузку. Величина деформации фиксируется автоматически с помощью датчика (5) и записывающего потенциометра (4). При необходимости можно задавать исходную деформацию контактом (7), ее величина определяется с помощью индикатора (6).

Рис. 2.25. Установка для построения термомеханической кривой полимеров и пластических масс

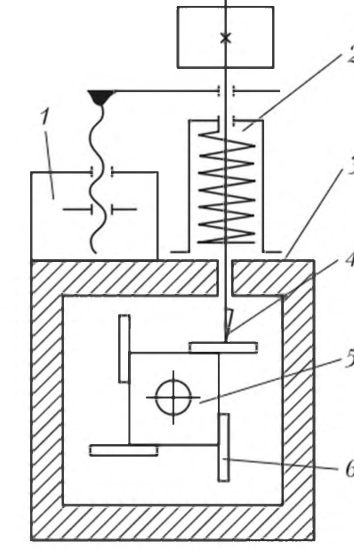

Один из методов определения температуры хрупкости (морозостойкости) пластмасс — испытания на изгиб консольно закрепленного образца (рис. 2.26). Образцы (6), закрепленные в зажимах (5), помещают в холодильную камеру ( 3 ), выдерживают при заданной температуре определенное время, а затем нагружают индентором (4).

Рис. 2.26. Определение температурной хрупкости полимеров и пластических масс

Определение прочности при заданной температуре можно проводить в статическом или динамическом режиме, нагружая образцы посредством устройства 1 или 2 . Механические свойства композитов определяются

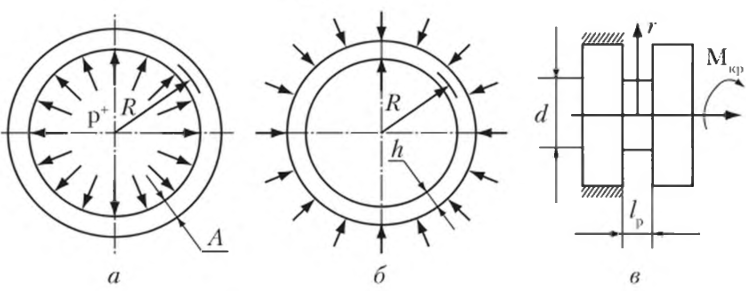

испытаниями на растяжение, сжатие и изгиб (аналогично методам, рассмотренным для пластмасс, при этом условия испытаний, например нагрузки, могут быть изменены).Ниже рассмотрены некоторые специальные методы испытаний. Испытания на растяжение и сжатие кольцевых образцов связаны с распространением намоточных технологий формообразования композитов. Одним из методов определения прочности является метод равномерного давления (рис. 2.27, а, б), создаваемого гидравлическойсистемой.

Рис. 2.27. Определение прочности кольцевых образцов на растяжение (а), сжатие (б), прочности при межслойном сдвиге (в)

При этом предел прочности (П) определяется следующими зависимостями: П = р*Dвн/2*h и П = р*Dнар/2*h к соответственно при растяжении и сжатии, где р — разрушающее давление; Dвн и Dнар — внутренний и наружный диаметр кольца соответственно; h — толщина стенки кольца. Испытания на межслойный сдвиг вызваны тем, что большинство слоистых и волокнистых композитов слабо сопротивляются межслойному сдвигу (относительное перемещение слоев композита). Один из методов испытаний — кручение образцов с кольцевой проточкой (рис. 2.27, в). Сопротивление сдвигу (Псдв) определяют соотношением разрушающего крутящего момента (Мкр) и момента сопротивления кручению (Wр): Псдв = Мкр/Wр, где Wр= 0.2*d3

Установлено, что в пределах отношения l/d = 0,2... 1 длина рабочей части образца (lp) не влияет на значения сдвиговой прочности (Псдв).