Материаловедение

Легирующие элементы и прокаливаемость стали

Прокаливаемость стали, будучи связана с критической скоростью закалки, определяется: а) составом стали —.содержанием в ней углерода и легирующих элементов; б) однородностью аустенита; в) величиной зерна; г) металлургическими особенностями производства стали.

Большинство легирующих элементов, если только они при температуре нагрева под закалку не оказываются частично или полностью связанными в прочные карбиды или интерметаллические соединения, усиливают прокаливаемость стали. Особенно энергично усиливает прокаливаемость углерод, а из легирующих элементов: бор, марганец, хром, молибден, никель, ванадий, кремний и вольфрам. Относительная эффективность влияния многих элементов, и в том числе С, В, N, V, Mo, W и др., чаще всего снижается с возрастанием их концентрации, и это обстоятельство является одним из важных аргументов в пользу разработки и применения многокомпонентных экономнолегированных марок конструкционной стали.

О прокаливаемости стали и о влиянии на прокаливаемость того или иного элемента чаще всего судят или по кривым распределения твердости по сечению закаленных цилиндрических образцов (метод пробных закалок), или по торцовой пробе, методика которой приводится в ГОСТ 5657—51, или по виду излома закаленных брусков. Располагая кривыми прокаливаемости торцовых образцов, можно при помощи несложных расчетов, приводимых в монографии А. П. Гуляева определять: а) скорость охлаждения в любой точке реального изделия; б) величину идеального критического диаметра, а отсюда, пользуясь номограммой М. Е. Блантера,— реальный диаметр заготовки из данной стали, полноценно воспринимающей закалку (на полумартенсит) для разных условий охлаждения.

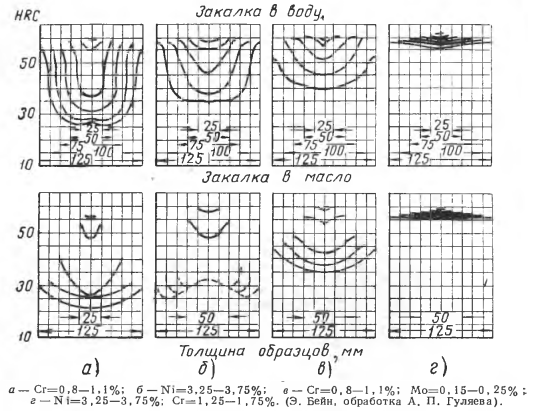

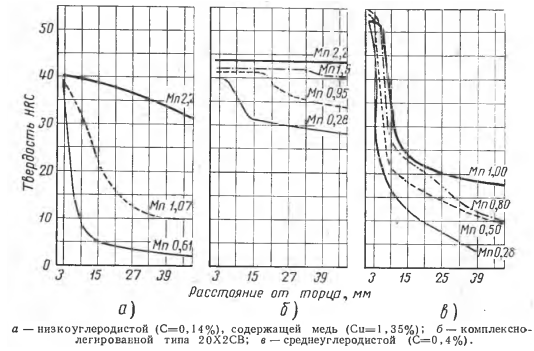

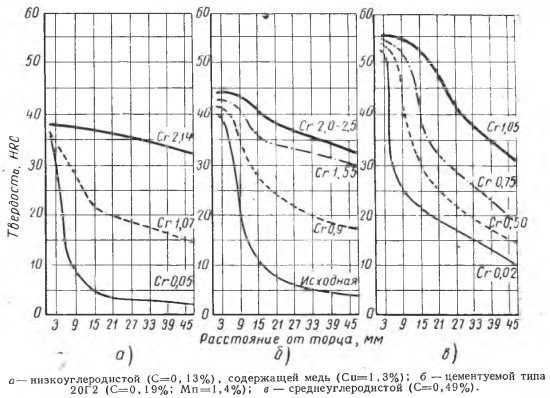

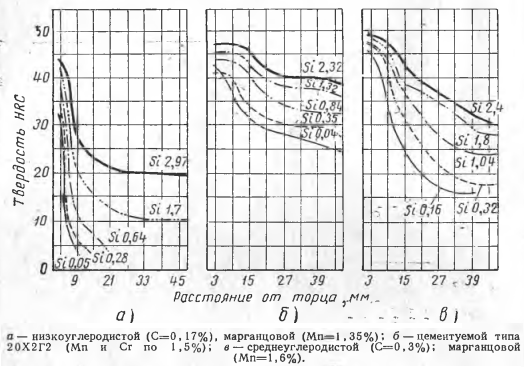

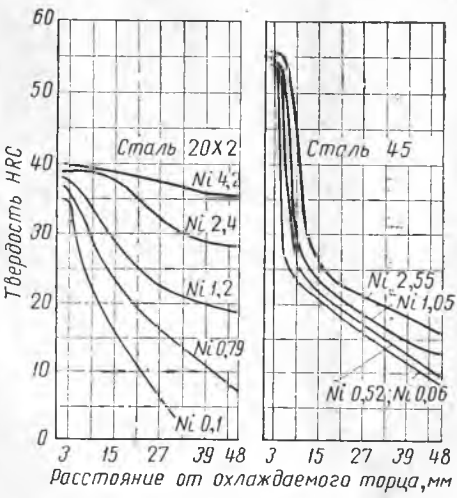

На фиг. 1 приводятся кривые твердости по сечению целой серии образцов четырех типов легированной стали, построенные по методу пробных закалок, а на фиг. 2—5 — кривые прокаливаемости, полученные методом торцовой пробы, иллюстрирующие влияние на это свойство стали Mn, Сг, W, Si и Ni. Исследование влияния каждого из этих элементов проводилось на материале одной и той же плавки, что обеспечивало не только единство их составов (за исключением изменяющейся концентрации изучаемого легирующего элемента), но и биографических условий их выплавки раскисления и всей последующей обработки.

Как видно из приведенных данных, эффективность легирующих элементов в значительной мере определяется исходным составом стали — содержанием в ней углерода и уровнем ее первоначальной легированности. Чем ниже содержание углерода в сталях доэвтектоидного состава, тем отчетливее и резче проявляется влияние легирующих элементов на прокаливаемость стали. С другой стороны, чем выше исходная прокаливаемость стали, чем выше первоначальная ее легированность, тем относительно менее эффективным становится дополнительное ее легирование новыми легирующими элементами. Особо следует подчеркнуть то обстоятельство, что вообще при работе со среднеуглеродистыми легированными глубокопрокаливающимися сталями оценка, их свойств методом торцовой закалки дает искаженные, как правило, заниженные результаты. В этом случае следует переходить на метод пробных закалок или на модифицированную торцовую пробу по Немчинскому или на метод, предложенный С. И. Сахиным.

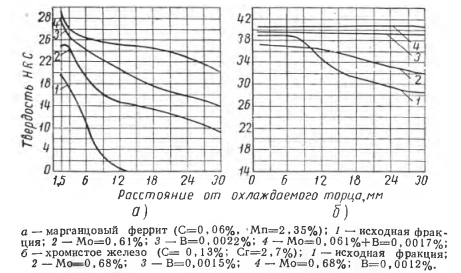

Влияние одних элементов может значительно усиливаться в присутствии других элементов. Так, например, при наличии марганца, хрома и молибдена влияние никеля оказывается гораздо сильнее (фиг. 5). По данным Ходжа, Джиоува и Строме влияние молибдена сильнее выражено в никелевых сталях, чем в хромистых, а по данным Я. Н. Гольдштейна и А. Л. Стариковой молибден больше проявляет себя в марганцовых сталях; чем в хромистых (фиг.6).

Фиг.5 - U-образные кривые прокаливаемости для среднеуглеродистых (С=0,40-0,45%) легированных сталей

Фиг.6 - Влияние марганца на прокаливаемость стали

Фиг.7 - Влияние хрома на прокаливаемость стали

Фиг.8 - Влияние кремния на прокаливаемость стали

Фиг.9 - Влияние никеля на прокаливаемость стали

Фиг.10 - Влияние бора и молибдена на прокаливаемость стали

С повышением содержания углерода вплоть до значений, отвечающих эвтектоидному составу, прокаливаемость стали возрастает. Однако, дальнейшее повышение его содержания, приводя к появлению в структуре стали избыточных карбидов, не растворившихся при нагреве под закалку, резко увеличивает значение-критической скорости закалки, что приводит к ухудшению ее прокаливаемости (фиг. 7).

Таким образом, не растворившиеся при нагреве под закалку карбиды, нарушая однородность аустенита, сами становятся центрами его распада. С этим обстоятельством приходится считаться и его необходимо учитывать не только при термической обработке цементованных изделий, но и вообще при работе со сталью, легированной элементами, дающими стойкие, трудно диссоциирующие комплексные карбиды (W, Мо) или собственные карбиды (Ti, V, Nb и др.). Влияние таких элементов на прокаливаемость стали хорошо видно на кривых, приводимых на фиг. 3, 8 и 9.

Примеры отсутствия положительного влияния значительных добавок вольфрама приводятся на фиг. 3. Показанное здесь затухание положительного влияния вольфрама на прокаливаемость стали и переход его даже в отрицательное влияние (фиг. 3, б) объясняется наличием в структуре соответствующих фракций стали в момент, предшествующий закалке, наряду с аустенитом карбидной фазы, не только связывающей (выклинивающей) часть углерода, но и оказывающей иницирующее влияние на распад аустенита. И только повысив температуру нагрева высоковольфрамовых фракций медистой стали до 1050° (фиг. 3, а), что обеспечило перевод всех карбидов в твердый раствор, удалось развести кривые их прокаливаемости, обнаружить положительную роль значительных добавок вольфрама.

Наличием нерастворившихся дисперсных карбидов ванадия и титана объясняется также снижение прокаливаемости образцов четвертых фракций (V-0,19%) у стали марки 45 (фиг. 8) и третьей и четвертой фракций стали марки 40Р (фиг.9). Значительное увеличение прокаливаемости второй фракции стали марки 40Р с введением в нее 0,03% титана следует отнести не на счет собственного его влияния, а на счет улучшения раскисленности и деазотирован-ности стали и в связи с этим — усиления влияния бора [17]. В чисто углеродистых марках стали титан не повышает, а снижает ее про-каливаемость и тем сильнее, чем больше его содержание (св. 0,03-0,05%) и чем мельче зерно. Сопоставляя ход кривых прокаливаемости на фиг. 8, а и б, можно видеть влияние, оказываемое на прокаливаемость стали, чисто металлургических особенностей се производства: сталь, выплавленная в печах с кислой подиной, характеризуется значительно большей прокаливаемостью, чем основная сталь. Согласно представлениям, развиваемым С. М. Барановым, эта особенность кислой стали объясняется наличием в ней поверхностно-активной моноокиси кремния (SiO), образующейся в жидкой

стали на различных этапах ее производства (при раскислении кремнием, при окислении в процессе разливки, в результате взаимодействия растворенного в металле кремния с огнеупорами, кремнеземистыми шлаками) согласно реакции неполного окисления кремния: Si +SiО2 = 2SiO. В процессах охлаждения стали выделяющаяся по границам зерен и блоков моноокись кремния подавляет центры кристаллизации новой фазы, что приводит к переохлаждению и способствует повышению прокаливаемости [58, 60]. Наличие в кислой стали моноокиси кремния, активно усиливающей прокаливаемость, сближает ее свойства со свойствами микролегированной стали. Это позволяет предполагать возможность ее широкого распространения как строительной и машиноподелочной с развитием техники внепечного обессеривания и дефосфорации стали.

Влияние, оказываемое на прокаливаемость стали поверхностно-активными элементами с малыми размерами атомного диаметра, особенно четко может быть продемонстрировано на примере влияния бора и азота. Как уже было показано (фиг. 6), микролегирование марганцовой и хромистой низкоуглеродистой стали бором (0,0022%) оказывает более эффективное влияние на прокаливаемость, чем введение в ту же сталь, но других фракций, значительных количеств молибдена (0,61%). Эффективность влияния бора и значение условий окончательного раскисления стали в момент, предшествующий введению бористого ферросплава, на ее прока-ливаемость показана на примере поведения разных фракций одной и той же плавки стали 45 (фиг. 10). Как .видно из фигуры, наибольшая глубина закаленного слоя (HRC>45) была получена в образцах стали 6 фракции, раскислявшейся алюминием (0,06%), титаном (0,06%) и силикокальцием (0,3%) при введении 0,005% бора (без учета угара).

Влияние количественной стороны микролегирования стали бором на ее прокаливаемость видно также из фиг. 11. Влияние бора экстремально: он резко усиливает прокаливаемость стали при содержании в пределах 0,0005-0,003% и оказывает обратный эффект при больших количествах. Влияние бора ослабевает также с повышением в стали содержания углерода (фиг. 12) - с уменьшением количества выделяющегося при распаде феррита, составляющего зону влияния бора.

Значительно менее изучена и на практике почти не используется возможность увеличения прокаливаемости стали путем введения в нее азота. Точнее, в металлургии очень широко применяется возможность уменьшения величины зерна и тем самым уменьшения прокаливаемости стали в результате образования в ней высокодисперсных нитридов алюминия, ванадия, титана и других нитридообразующих элементов и мало используется возможность диаметрально противоположного влияния азота, не связанного в стойкие соединения. Вместе с тем эффективность влияния малых добавок азота на усилие прокаливаемости простой углеродистой и легированной стали может быть очень велика (фиг. 13).

Механизм этого влияния — двояк. С одной стороны, он заключается в укрупнении под влиянием азота, не связанного в нитриды, величины зерна, а с другой стороны — в торможении возникновения и роста центров распада аустенита, благодаря упорядочению им строения границ зерен и блоков, что обуславливается, как и при микролегировании стали бором, малыми размерами атомного радиуса азота. Несомненно, что эта сторона возможного влияния азота найдет в ближайшее время свое применение в конструкционных сталях с учетом его влияния на механические и технологические свойства стали.

Для удобства оценки и сравнения низколегированных марок стали по их прокаливаемости обычно на базе испытания нескольких десятков и даже сотен плавок строят полосы прокаливаемости. Полоса прокаливаемости характеризует прокаливаемость стали данной марки при всех возможных сочетаниях в ней содержания углерода и легирующих элементов. Такого рода полосы прокаливаемости приводятся в главах IV и V при описании свойств большого количества конструкционных марок стали.