Материаловедение

Испытания на изнашивание

Испытания на изнашивание относятся к специальным видам испытаний. В результате испытаний определяются свойства материала при его эксплуатации в определенных условиях. К таким испытаниям относятся испытания на коррозионную стойкость, изнашивание и др. Здесь мы остановимся на испытаниях на изнашивание, так как износ — наиболее частая причина потери работоспособности в машиностроении.

Износостойкость материала — это его способность оказывать сопротивление изнашиванию. Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела и (или) развитие деформации, проявляющейся в постепенном изменении размеров и (или) формы изделия при трении. Износ — результат изнашивания, для его оценки используют следующие показатели:

1) линейный износ (мкм) — изменение размера поверхности тела в перпендикулярном к этой поверхности направлении;

2) скорость изнашивания (мкм/ч) — соотношение величины износа и времени, в течение которого он возник;

3) интенсивность изнашивания (безразмерная величина) — отношение величины линейного износа и пути трения, на котором происходит изнашивание. Интенсивность изнашивания может быть также определена но массе или объему изношенного изделия: соотношением изменения массы или объема тела и пути трения.

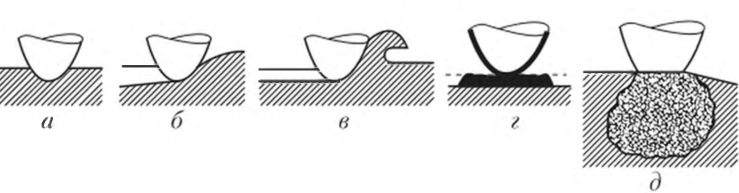

Износостойкость оценивается величиной, обратной интенсивности изнашивания. Условия работы деталей, а также свойства материалов, из которых они изготовлены, обусловливают разные виды взаимодействия поверхностей при трении, которые определяют различные виды изнашивания. Наиболее распространенными видами износа (рис. 2.20) являются:

— абразивный износ. Возникает вследствие проникновения в зону трения извне (с воздухом, смазкой) твердых частиц и (или) образования таких частиц в процессе изна шивания, при этом происходит микрорезание;

— окислительный износ — повторяющийся процесс образования на поверхности окисных пленок и их последующее разрушение;

— схватывание — образование металлических связей между участками поверхностей контактирующих тел. Такие связи возникают при сближении этих участков на расстояния, близкие к межатомным.

Рис. 2.20. Процессы, происходящие в поверхностных слоях при трении: а — упругое контактирование поверхностей; б — пластическое деформирование; в — микрорезание; г — разрушение поверхностных пленок; д — образование металлических связей

Работоспособность материалов в условиях износа зависит от свойств материалов пары трения, а также от условий работы пары — вида трения (скольжение или качение); условий режима работы (скорость относительного перемещения, величина и характер приложения нагрузки, температура, наличие смазки и ее свойства или ее отсутствие —сухое трение и т.п.).

Процесс изнашивания протекает во времени неравномерно, отчетливо выявляются три стадии изнашивания (рис. 2.21): приработка (1) установившееся изнашивание (2); катастрофическое изнашивание (3).

Рис. 2.21. Зависимость износа Q(а) и высоты микронеровностей Rа (б) на поверхности трения от продолжительности работы τ

Период приработки характеризуется повышенной скоростью изнашивания, которая постепенно уменьшается во времени. На стадии приработки условия трения постепенно меняются — на поверхности тел, образующих пару трения, формируется характерный для данных условий рельеф, происходят структурные изменения в поверхностных слоях материалов.

Площадь фактического контакта при этом возрастает, что приводит к снижению давления и температуры в зоне контакта. Когда структура и рельеф поверхности становятся оптимальными для данных условий трения, скорость изнашивания снижается до минимума. Во время приработки преобладает пластическое деформирование материалов. Период установившегося изнашивания характеризуется постоянством условий трения и скорости изнашивания.

Период катастрофического изнашивания наступает при нарушении оптимальных условий трения, характерных для предыдущего периода, что приводит к повышению скорости изнашивания. При этом возрастают давление и температура в зоне контакта, ухудшаются условия смазки. Это может быть вызвано изменением режимов работы узла, увеличением зазоров в паре трения. На этом этапе преобладают процессы микрорезания (загрязнение смазки продуктами износа), а также схватывания (повышение температуры в зоне трения, в частности из-за вытекания смазки при увеличении зазоров). Пластическая деформация также активизирует схватывание, поскольку разрушение поверхностных пленок приводит к изменению условий контакта поверхностей пары трения. В контакт входят чистые (ювенильные) поверхности, что способствует образованию металлических связей.

Испытания на изнашивание. Изнашивание зависит от многих факторов, поэтому часто используются специальные испытания, учитывающие конкретные условия работы изделия. В полном объеме они включают: 1) определение физических и механических свойств

материалов. Целью этого этапа является прогнозирование износостойкости материала в зависимости от его свойств (физических и механических);

2) стандартные испытания материалов на трение и изнашивание на лабораторных установках. Их часто выполняют на машинах трения. При этом оценивается влияние свойств материалов (определенных на первом этапе) на износостойкость для определенных условий трения. Первые два этапа используют для оценки износостойкости новых материалов и способов их обработки;

3) стендовые испытания узлов трения. На этом этапе выявляется влияние конструктивных факторов на работоспособность пары трения;

4) эксплуатационные испытания машин. Они позволяют оценить надежность и долговечность механизма в целом.

Испытания на машинах трения. В зависимости от характера относительного перемещения образцов, т.е. по кинематическому признаку, машины трения подразделяются на два класса — однонаправленного и знакопеременного движения. Внутри каждого класса различают две группы машин: торцевого трения и трения по направляющей. Испытания могут проводиться со смазкой или без нее. Все эти условия определяют фактический износ образцов, т.е. износостойкость материала при разных условиях трения.

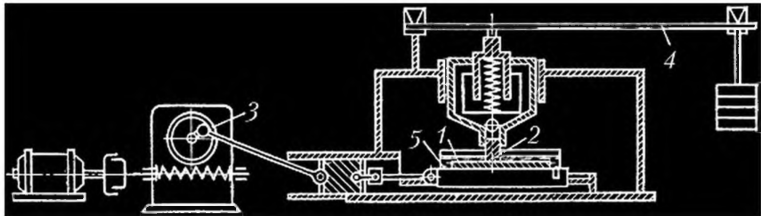

Рассмотрим для примера установку для испытаний на изнашивание при возвратно-поступательном движении (рис. 2.22). Верхний образец 2 прижимается грузом через рычаг 4 к плоскому образцу 1, закрепленному на ползуне 5, который совершает возвратно-поступательное движение кривошипным механизмом 3.

Рис. 2.22. Схема установки для испытания материалов на изнашивание при возвратно-поступательном движении

Испытания могут выполняться в широком интервале скоростей скольжения и нагрузок. При их проведении можно определить линейный износ, скорость изнашивания, интенсивность изнашивания и вычислить износостойкость. На основании эксплуатационных испытаний деталей узлов машин определяют ресурс работы узла (машины). Эти испытания характеризуются большой продолжительностью и трудоемкостью, так как требуют периодических разборок узла для определения износа. Для этих испытаний следует

выбирать минимальное число вариантов — лучшие сочетания материалов, определенные на стадии предварительных испытаний.

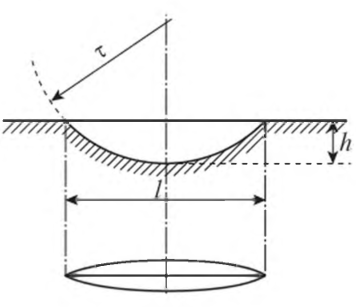

Один из распространенных методов определения износа — оценка уменьшения размера деталей в направлении, перпендикулярном поверхности трения. Приведем один из методов — «вырезанных лунок». На поверхности детали вырезаютуглубление — лунку алмазным вращающимся резцом в форме трехгранной призмы (рис. 2.23).

Рис. 2.23. Лунка для определения износа

Глубину лунки (h) определяют по формуле h = 0,125*l/r, линейный износ (Δh) — по формуле Δh = 0,125*(l1 - l2)/r,

где l1, и l2 — длины лунок до и после испытаний (очевидно, что l1 > l2).