Материаловедение

3. Практика применения цементуемых сталей за рубежом

Широкое распространение в практике США получили также бористые или, точнее, борсодержащие комплекснолегированные цементуемые стали; размер их потребления может служить своеобразным барометром политической жизни страны. Как только обостряется международная обстановка, в промышленности Соединенных Штатов усиливается применение бористых сталей и вступают в силу ограничения в производстве и потреблении других, .легированных никелем, материалов.

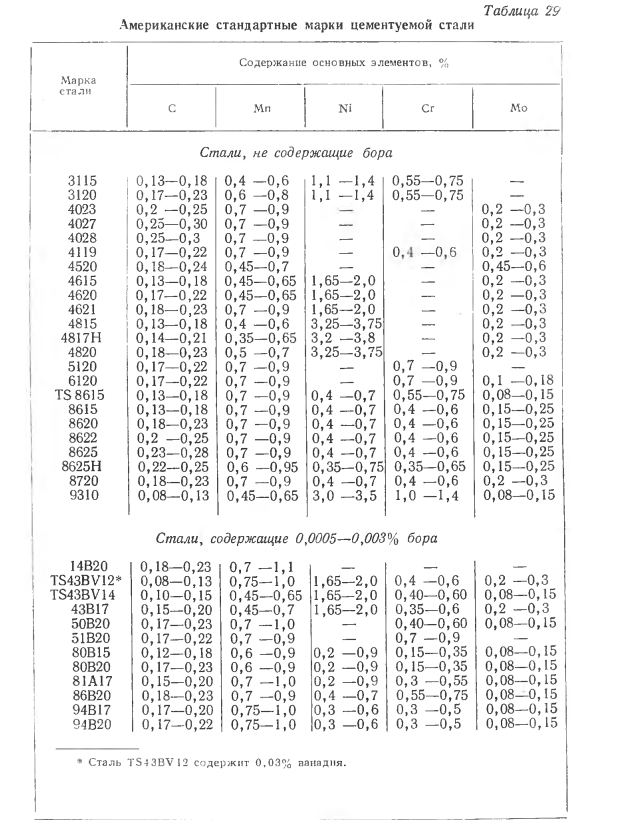

Борсодержащие цементуемые стали в США чаще всего применяются в промышленности, производящей грузовые автомобили, тракторы и тяжелое машинное оборудование, где ранее использовались средне- и высоколегированные никелем стали, и реже для -легковых автомашин. Так, например, по данным Ноултона, применение бористых марок стали в тракторостроении США и, в частности, предприятиями фирмы «International Harvester Со» в 1953 г. достигало 73% общей их потребности в легированных сталях [187]. Ниже, в табл. 29 приводятся составы некоторых цементуемых марок сталей, применяемых в промышленности США. Материалы этой таблицы свидетельствуют не только о большой номенклатуре применяемых марок цементуемой стали, но и о существовании целых семейств марок, однотипных по содержанию легирующих элементов, но отличающихся друг от друга пределами содержания в них углерода (например, 4023, 4027, 4028 или TS 8615, 8615, 8620, 8622, 8625, 8625Н и т. д.).

Наличие таких семейств облегчает работу не только металлургическим предприятиям (позволяя им по результатам плавочного контроля назначать слитки в прокат на соответствующую марку), но и машиностроительным, которые получают возможность при заказе данной марки широко варьировать содержание в ней углерода, исходя из рабочих сечений деталей и предъявляемых к ним требований.

Разные фирмы придерживаются при изготовлении даже однотипных деталей различных марок стали. Так, например, фирма «Eaton Manufacturing Со» изготовляет шестерни для грузовых автомашин из борсодержащей стали марок 94В17, 94В15, 94В20, а также марок 8620, 8720 и др., фирма «International Harvester Fort Wayne Works»— из стали 4820 с непосредственной закалкой в горячем (200°) масле. На заводах фирмы «Creysler» ведомые шестерни легковых автомашин изготовляются из стали марки 4028, а ведущие шестерни из стали марки 8620. Аналогичные шестерни для грузовых машин этой же фирмы изготовляются из стали марки 8620. Фирма «Caterpilar Tractot Со» еще со времен второй мировой войны широко применяет борсодержащие марки стали и в том числе 80В20, 94В17 и др. Автомобильные фирмы США «Ford», «Chevrolet» и др. шестерни редуктора заднего моста легковых и грузовых автомобилей изготовляют из стали марок 4027, 4520, 8620, 4118, 4620 [56, 165].

Несмотря на пестроту в составах применяемых марок сталей, общим для большинства из них является низкая легированность никелем при широком использовании молибдена. В практике термической обработки шестерен из таких сталей в США все больше отмечается тенденция к непосредственной и при том автоматической их закалке (горячей, светлой) после цементации, осуществляемой в закалочном устройстве, встроенном в одну линию с цементационной печью непрерывного действия, моечными машинами и отпускной печью.

Во Франции можно указать на завод «Рено» в Клеоне, изготовляющий шестерни для автомобилей «Дофин» и «Флорида» из Cr-Mo стали примерно следующего состава: С=0,35%; Сr= 1,0%; Мо=0,3% ; Ni =0,3-0,4%; Мn=0,6-0,7%. Шестерни из этой стали подвергаются нитроцементации на глубину 0,2—0,3 мм в смеси эндогаза (20% Со; 40% Н2; 40% N2), пропана.(1,5%) и аммиака (до 10%). По окончании нитроцементации, продолжающейся 2-12 час. 30 мин., шестерни подвергаются ступенчатой закалке в горячем (180°) масле. После низкого отпуска шестерни обдуваются мелкой дробью. Содержание азота и углерода в поверхностной зоне составляет 0,3-0,4% и 0,85-1,0% соответственно. Из других цементуемых сталей, применяемых во Франции, следует отметить две марки: 16NC (С=0,16%, Ni = l,5%, Cr =1,0%) и 18СДЧ (С=0,18% , Cr = 1 % ; Мо=0,25%). Использование Cr-Mo цементуемых сталей во Франции является традиционным для предприятий автомобильной промышленности.

В Федеративной Республике Германии, где никельсодержащие марки стали давно уже изъяты из широкого употребления, как правило, ориентируются на Cr—Mo стали, а для ответственных деталей автомобилей и авиационной промышленности — на Cr—Mo стали с небольшими добавками к ним ванадия, иногда никеля. Так, например, в последнем издании «Справочника металлов для Германской авиации» [219], кроме двух Cr-Ni марок стали, рекомендуется сталь марки 20МоСr4 следующего (среднего) состава: С=0,2%; Мп=0,7%; Сг=0,4%; Мо=0,4%. Дальнейшим развитием этой марки стали является 25МоСr4 (того же состава, что и сталь 20МоСг4, но с содержанием углерода 0,25%) и сталь марки 20NiMoCr0,6, содержащая 1,5% Ni; 0,45% Мо и до 0,6% Сг. Фирмой «Climax MolyBdenum Со» прилагается немало усилий для доказательства высоких достоинств чисто молибденовых цементуемых сталей (С=0,18%; Мо=0,9%; Мо=1,0%), главным преимуществом которых, как утверждают [226], является минимальное содержание остаточного аустенита в цементованном слое деталей, закаленных непосредственно с цементационного нагрева, и как следствие этого - высокая его твердость. Ниже, в табл. 30 приводятся некоторые данные, показывающие влияние степени легированности стали и содержания углерода в поверхностном слое цементованного и закаленного с торца об

разца, на величину поверхностной твердости и глубину прокаливаемоcти (до величины твердости в 35 HRC). Обладая высокой поверхностной твердостью цементованного и закаленного слоя, молибденовые стали, как видно из данных, приводимых в табл. 30, одновременно характеризуются пониженной прокаливаемостью. Преимуществом таких сталей является возможность непосредственной их закалка с цементационного нагрева.

В Японии большое внимание уделяется исследованиям и внедрению в промышленность Mn-Mo, Mn-W, Mn-Мо-В и другим цементуемым марганецсодержащим маркам стали. Так, например, сообщается о высоких свойствах стали следующего состава: С= 0,15-0,2% ; Si=0,3%0,6%; Мn=1,5-1,8% ; Сг = 1,0—1,2%и Мо=0,2-0,4% . В термически обработанном состоянии эта сталь обеспечивает σв=150 кГ/мм2 при значениях aH=6,0 кГм/см2.

Приведенные примеры из практики различных государств свидетельствуют об определяющем влиянии запасов сырья и стратегических металлов в выборе каждой страной своего направления развития металлургии и металловедения конструкционных сталей, и в том числе цементуемых.